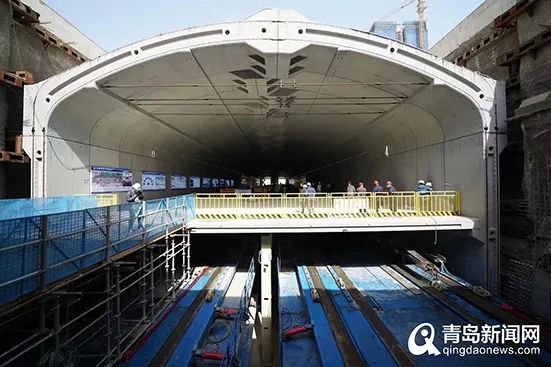

4月27日上午,随着最后一颗螺栓紧固完成,全国首个全方位装配式地铁车站——青岛地铁6号线可洛石站主体结构拼装顺利完成。

青岛地铁6号线整体位于青岛市西海岸新区,线路全长30.8公里,共设地下车站21座,其中6座为装配式车站。可洛石站为地下两层车站,装配构件共计512块,拼装总重达2.3万吨,是全国首座全方位装配式地铁车站。

科技创新!开展课题攻关,推动迭代升级

4月27日,在青岛地铁6号线装配式车站工地,最显眼的就是那些超大体积、超大重量的车站预制构件。这些构件均由青岛中科坤泰装配建筑科技有限公司负责深化设计、批量生产并运输至项目现场。据了解,最重的底板构件长度超过20米,重达113吨。为确保地铁结构质量,装配式车站对构件的预制、拼装精度要求极高。

早在工程设计阶段,六号线公司牵头组织成立了专项科研攻关小组,邀请多位院士及业内权威专家论证指导,全面进行创新优化,实现了梁、板、柱的全方位预制装配,形成了整套施工技术标准,为后续车站预制拼装奠定基础。并在施工图设计、方案研究、场地规划、工序交底、进度管理等方面广泛应用BIM正向设计、三维建模、施工动画模拟等技术手段。利用BIM三维模拟碰撞演示装配施工全过程,提前发现并解决存在的问题,通过工序模拟动画让现场技术人员和作业工人更直观地了解施工技术要点,提升技术交底质量,确保将施工安装精度控制在2mm以内,保障全方位装配式车站这一新技术实现高质量建设。

通过专项技术攻关,项目成功克服地铁施工场地狭小、地下结构防水要求高、车站顶部荷载大等困难,并自主研发了具备旋转、精确自动定位、防摇摆、姿态微调、纠偏等多项智能化功能的“160吨智能龙门吊+整体分离式台车”等全套工装设备,解决了大型构件预制、翻转、吊装等难题,有效保证了构件拼装精度及大型构件的吊装安全。

截至目前,通过技术研发攻关,6号线共取得各类装配式车站施工专利技术18项,形成了整套的、具有自主知识产权的全方位装配式车站预制、拼装技术,被中国土木工程学会评为“城市轨道交通技术创新推广项目”,加快推动了地铁建造从劳动密集型行业向绿色及技术密集型行业的转变。

提质增效!工厂预制生产,现场高效拼装

与传统工艺相比,全方位装配式地铁站各类配件均由青岛中科坤泰内生产加工,不受施工现场的场地、气候和材料等条件的限制,可在基坑开挖阶段同步生产构件。

6号线创新设计了预制构件流水作业生产、蒸汽养护流程,使预制构件通过自动化流水作业、辊道运输的方式,采用模具随动、工位固定、油缸顶进传动技术,使大型预制构件厂区设计、物流动线、流水线产线规划布局合理,实现了构件预制的自动化、信息化、智能化生产。

青岛中科坤泰生产基地施工条件好,工人专业化程度高,能够有效提升结构施工质量。综合运用三维激光扫描技术和BIM技术,快速获取构件表面点的三维坐标和纹理等信息,通过云计算处理,快速构建实体三维模型,与设计模型进行对比分析,确保预制构件生产、加工及拼装质量。在现场具备拼装条件后,通过门式起重机吊装拼装,工人只需引导和连接好各构件就位即可,不再需要传统的“支模打灰、覆盖养护”,安全风险有效降低,实现装配现场作业时间减少约70%,节省工期4-6个月。

低碳建造!带动产业发展,助力“双碳”目标

装配式地铁车站是一种新型的装配式建筑,是将车站构件集中在工厂内流水化生产,运送至现场后,像“搭积木”一样将预制构件一块一块按顺序拼装成型。

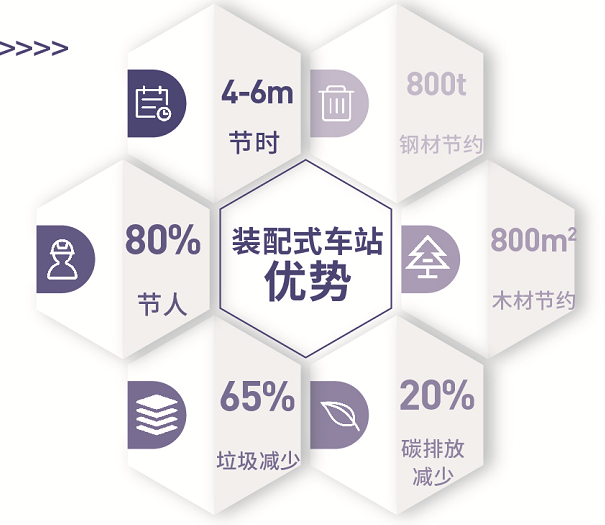

与传统现浇车站施工方法相比,一座标准全方位装配式车站可减少用工80%,节省钢材约800吨、木材约800方,建筑垃圾减少60%,碳排放降低20%,不再使用模板、脚手架等周转材料,切割焊等现场加工完全消失,施工现场彻底告别脏乱差的传统印象。

青岛地铁6号线深入践行绿色发展理念,深度发掘工程潜力,优化设计方案,成立专项研究课题团队,开展预制化、装配化研究,全面推广预制装配技术在地铁施工领域的应用。自开工建设以来,先后在围挡、便道、板房、箱涵、电力排管、管片等十余个方面采用预制装配工艺。同时,为6号线服务的装配式生产企业达17家,预计产值达13亿元。

全方位装配式车站技术在青岛地铁6号线的成功应用,是青岛地铁深入践行国家“双碳”战略的具体体现,是落实青岛地铁“建成世界一流绿色地铁,实现节电30%,降碳40%”目标的一项重要举措,将有力推动地铁工程建造技术绿色转型发展,为助力地铁行业高质量发展贡献青岛力量。